-

13603466949 在线咨询

13603466949 在线咨询氮化锰片

氮化锰指标 氮含量5-7% 锰含量70-90% 可根据客户要求定制...

-

13603466949 在线咨询

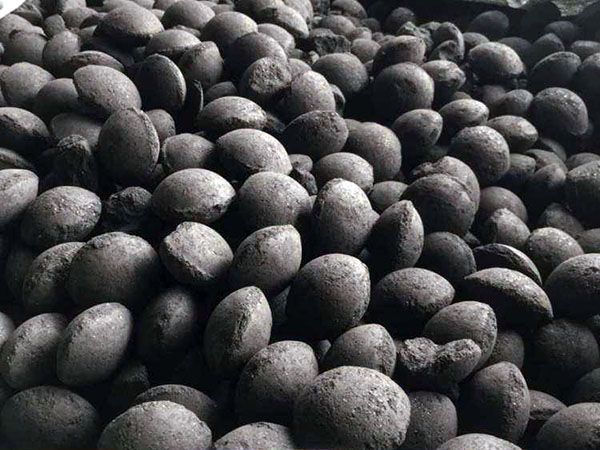

13603466949 在线咨询氮化锰球

氮化锰指标 氮含量5-7% 锰含量70-90% 可根据客户要求定制...

-

13603466949 在线咨询

13603466949 在线咨询萤石球

冶金级萤石球是为解决冶炼过程中透气、环保、易操控及低磷低硫等特别要求,由冶金级萤石精粉加无机物粘合制造而成。它替代萤石块矿被广泛用于钢铁冶炼、有色金属冶炼、铁合金冶炼、化铁工艺生产等行业。品级CaF2...

-

13603466949 在线咨询

13603466949 在线咨询萤石球

冶金级萤石球是为解决冶炼过程中透气、环保、易操控及低磷低硫等特别要求,由冶金级萤石精粉加无机物粘合制造而成。它替代萤石块矿被广泛用于钢铁冶炼、有色金属冶炼、铁合金冶炼、化铁工艺生产等行业。品级CaF2...

-

13603466949 在线咨询

13603466949 在线咨询纯钙包芯线

发展历史 纯钙线(金属钙实芯包芯线) 实芯纯钙芯线,上世纪70年代被国外钢厂用于钢水的处理,到今已在世界上广泛应用,特别是在上世纪90年代薄板连铸技术的兴起和快速发展,实芯纯钙芯线的优势已被多数有...

-

13603466949 在线咨询

13603466949 在线咨询硅钙包芯线

1.产品介绍由硅钙合金加工成粉由带钢包裹后,经包芯线机加工而成;2.优 势①.适用于炼钢脱氧、脱硫,可改变钢的性能,提高钢的塑性、冲击韧性和钢水的流动性,还能直接进入钢液内熔化、分布均匀;②.保留了硅...

主营合金包芯线、纯钙包芯线、硅钙包芯线、硅铁、脱氧合金、炼钢辅料产品

安阳市宏远实业有限公司位于甲骨文发源地——古都安阳,地处晋冀鲁豫四省交界,京广铁路,107国道贯穿境内,交通便利,通信发达。公司现有固定资产1500万元,职工100人,其中工程师8人,技术人员11人,本公司遵循“诚信为本、质量保证”的经营方针,深受广大用户好评。 我公司是一家主要从事合金包芯线、纯钙包芯线、硅钙包芯线、硅铁、脱氧合金、氮化合金、炼钢辅料的研发及加工厂家,公司现拥有成熟的氮化物......